Effektive og nøyaktige drivere for robotapplikasjoner

For å utvikle en optimal løsning for robotservoer, ønsker man fleksibilitet til å raskt og enkelt bytte ut og teste de tre viktige elementene i en slik løsning: kontrolleren, strømforsyningen og tilbakemeldingssløyfen.

Denne artikkelen er 2 år eller eldre

Av Frank Malik, Principal Engineer Solution Marketing, Toshiba Electronics Europe GmbH

Menneskets fasinasjon med å bygge maskiner som kan gjøre arbeidet er dokumentert så langt tilbake som det gamle Hellas. På utkikk etter en måte å beskytte øya Kreta på, ga den greske guden Hephaestus,Talos – en gigantisk mann i bronse til å våke over dem. Det var først på 1920-tallet at ordet robot ble brukt av tsjekkeren Karel Capek, noe som førte til at det ble brukt i en rekke science fiction-romaner.

Autonomt styrte kjøretøy

Dagens kraftige robotarmer flytter karosseripaneler og svinger punktsveisepistoler i korrekt posisjon. Tung vekt kombinert med store hastigheter, gjør at slike robotløsninger bygges inn i bur, noe som sørger for sikkerheten til menneskene som jobber sammen med dem. Imidlertid er det i økende grad behov for tettere menneske-robot-interaksjon, noe som håndteres av en klasse roboter kjent som cobots (collaborative robots, eller samarbeidsroboter) og autonome guidede kjøretøy (AGV). AGV’er blir allerede prøvd ut i noen byer, og leverer takeaways eller dagligvarer. Lineære produksjonsprosesser for transportbånd erstattes også av arbeidsstasjoner som fullfører trinnene i en produksjonsprosess. Her flytter AGV arbeidsstykker mellom stasjoner, noen ganger besøkes en enkelt stasjon flere ganger, og gir muligheten til å produsere kostnadseffektive tilpassede produkter.

Implementeringstriangelet for robotikk

Kjernen i slike systemer er tre elementer som er nødvendige for å styre motorene som brukes til å implementere aksenes servoer: En kontroller, strømforsyning og en tilbakemeldingssløyfe. Kontrolleren sørger for at motoren reagerer på bevegelseskontrollens kommandoer, og plasserer servoen nøyaktig der den må være. Motoren vil enten være en børsteløs DC-type (BLDC) eller steppmotor, så motorstyringsalgoritmen må også implementeres, ideelt på en måte som gir best energieffektivitet. Tett sammen med kontrolleren er krafttrinnet som må levere energi til motorspolene så effektivt som mulig, og generere så lite spillvarme som mulig. Hvis dette kan oppnås, kan det bidra positivt til en reduksjon i volum og vekt på den endelige løsningen, slik at robotarmer og “Selective Compliance Articulated Robot Arms” (SCARA) kan integrere sine styringssystemer i stedet for å implementere dem i eksterne kontrollbokser.

Posisjon

Det tredje elementet gjelder posisjonsnøyaktigheten til de enkelte aksene til roboten eller hjulrotasjon i en AGV. Størrelse, vekt, pris og ønsket nøyaktighet leder utvikleren mot en rekke sensorløsninger som spenner fra resolvere til kodere. Disse systemelementene kan kreve signalbehandling og nivåforskyvning før tilkobling til kontrolleren.

Fleksibilitet ved hvert punkt

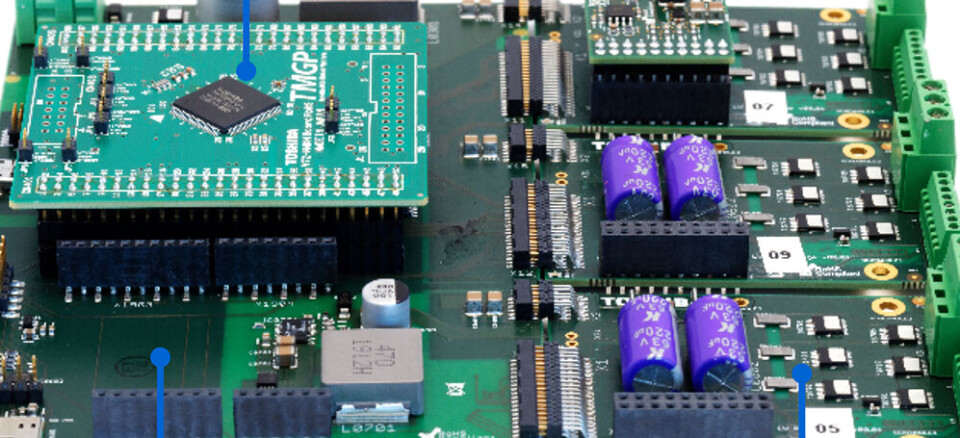

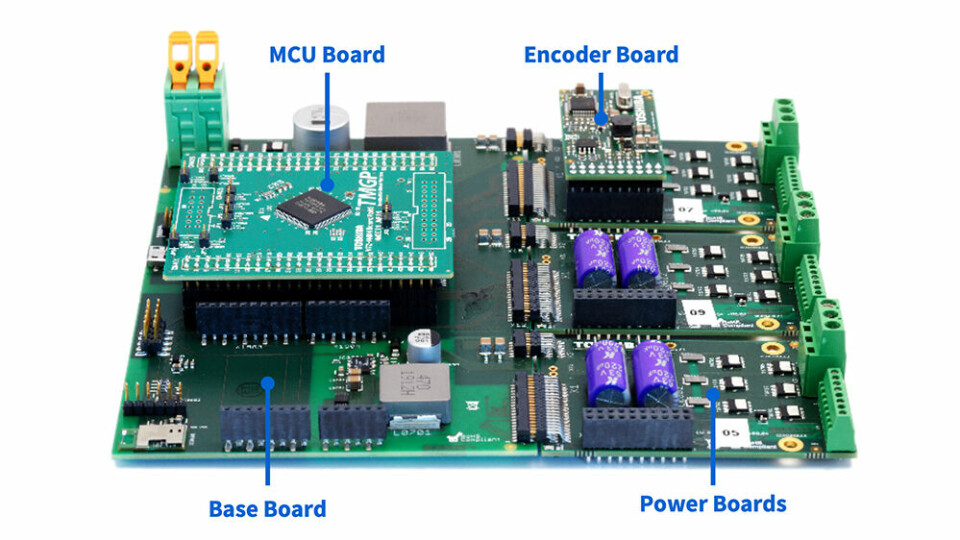

For å utvikle en optimal løsning for robotservoer, ønsker man fleksibilitet til å raskt og enkelt bytte ut og teste hvert av disse tre elementene. Dette gjør at kontrolleren, strømløsningen og koderen raskt kan evalueres for å oppnå en optimal tilnærming. På grunn av den økende interessen for dette feltet, spesielt blant nystartede selskaper som retter seg mot nisjeapplikasjoner, har Toshiba utviklet den svært konfigurerbare Servo Drive Reference Model (RM) som trekker alle nødvendige komponenter sammen til en enkelt plattform (figur 1).

Basekort

Den består av et basekort som gir nødvendig tilkobling mellom de tre funksjonelle elementene. Utskiftbare mikrokontrollerkort (MCU) sitter på toppen av dette kortet, og gir kontroll basert på inngangen fra koderen eller resolveren og som responderer på signaler fra bevegelseskontrolleren. Opptil tre kraftforsyningskort kan festes til siden for å styre strømmen til motorspolene, mens et utvalg av koder-kort forbereder signalene fra kodere eller resolvere for bruk av mikrokontrolleren.

Arduino-skjold

I tillegg til MCU-plugin-området, har basekortet også en kontakt for Arduino- kompatible skjold (“shields”). Dette muliggjør integrering av CAN, Ethernet eller andre nettverksprotokoller. For Bluetooth-tilkobling er det gitt plass for en PAN1762-modul som også er basert på Toshiba-teknologi. For å gjøre systemanalysen enkel, finnes det også en USB-til-UART-omformer, isolert fra mikrokontrolleren. Strøm, polaritetsbeskyttelse og nivåskiftere, der det er nødvendig, avrunder designet (figur 2).

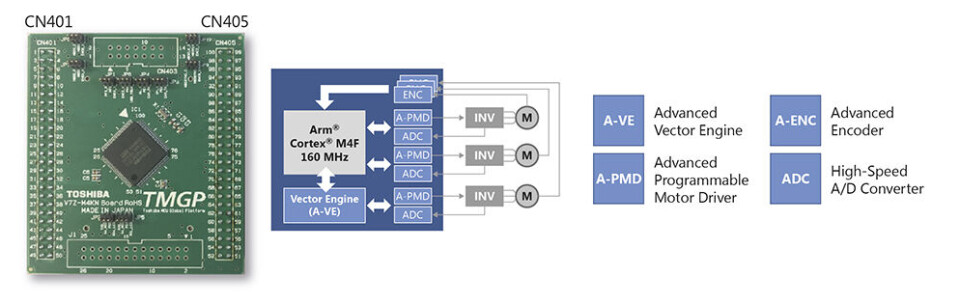

Dedikerte kontrollere for nøyaktig styring

MCU-kortet huser MK4-serien av Arm Cortex M4F-enheter. Med operasjon på opptil 160 MHz, og med 256 kB Flash og 24 kB SRAM, er flyttallsenheten ideell for kjøring av komplekse motorstyringsalgoritmer. I tillegg har mikrokontrolleren en rekke tett sammenkoblede eksterne komponenter som støtter motorstyringen optimalt: En “Advanced Vector Engine Plus” (AV-E+)- modul, en 12-bit analog- til-digital-omformer (ADC) og “Advanced Programmable Motor Control (A-PMD) tids-blokk. Ved å bruke A-VE+ for feltorientert kontroll (FOC) for én motor, kan MK4 støtte ytterligere to motorer ved å utføre FOC-algoritmer i programvare (figur 3).

Determinisme

AV-E+-blokken forenkler implementering av motorstyring ved å tilsette sårt tiltrengt determinisme til programvaren, og skjuler beregningskompleksiteten til Clark-Park-transformasjonene som benyttes. Posisjons-

informasjon fra en koder eller resolver, samlet inn av AD-omformeren, blir konvertert fra en trefase til tofase-

representasjon i maskinvare, behandlet og deretter konvertert tilbake til trefase for A-PMD-tidsblokken. Denne maskinvaretilnærmingen unngår jitter forårsaket av avbrudd eller oppgavetriggere i operativsystemet, i tillegg til at kompilatoroptimaliseringer har minimal innvirkning på algoritmens eksekveringstid. På grunn av den tette integrasjonen mellom de tre eksterne maskinvarene, er FOC-motorstyring nær autonom når systemet er konfigurert.

Forenkler prototyping

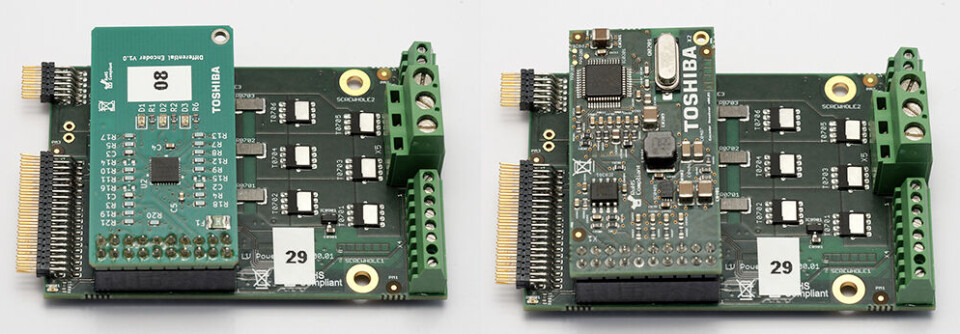

AD-omformeren med sin konverteringstid på 1 µs, kan også brukes med den valgte resolveren eller koderen. Mer komplekse sensorer, for eksempel de med Hiperface-grensesnitt, kan kobles til UART sammen med en passende transceiver. Inkrementelle kodere støttes av Advanced Encoder Input Circuit (A-END32)-modulen med sin integrerte støydemper, en viktig funksjon for det støyende elektriske miljøet som roboter og AGVer møter, og 32-bit Timer Event Counter (T32A). Et “Differential Encoder”- og Resolver Encoder”-kort forenkler prototyping med slike sensorer (figur 4).

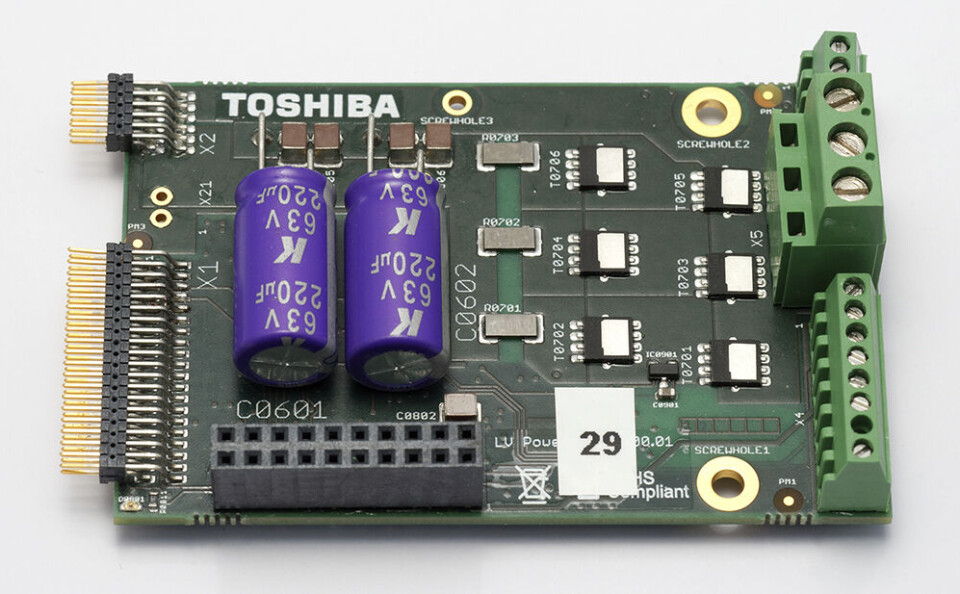

Effektiv strømforsyning

Lavspenningskortet leverer krafttrinnet til den valgte motoren. Dette aksepterer en inngangsspenning på opptil 48 V og integrerer en 3-fase inverter basert på TPW3R70APL 100 V MOSFETs (figur 5). Den kan håndtere strømforsyning på opptil 10 W, og en varmeavleder kan monteres om nødvendig. MOSFET’en er basert på U-MOS IX-H-generasjon av prosessteknologier som gir et bedre kompromiss mellom lav på-motstand og Qg, QSW og QOSS. Komponenten er en del av et bredere utvalg som støtter spenninger fra 20 V til 250 V i både OFM- og THD-pakker, hvorav noen, for eksempel DSOP, har kjøleputer på toppen.

Egnet for BLDC

Dette gjør kortet egnet for BLDC-motorer i klassen 20 W til 200 W. Strømmåling er implementert på den lave siden, med en TC75W58FU-komparator for å gi et tilbakemeldingssignal til basekortet. Ytterligere beskyttelse er implementert med en temperatursensor. Fasestrømmene for motoren er også koblet tilbake til basekortet for bruk av mikrokontrolleren.

Demoprogram

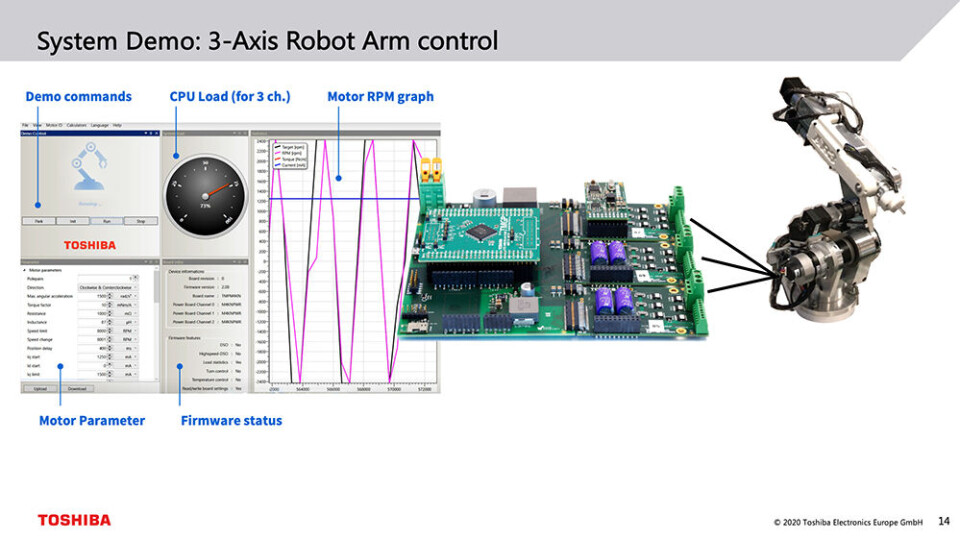

Pakken avrundes med demonstrasjonsprogramvare basert på et sanntidsoperativsystem (RTOS) og veldokumenterte programvare-APIer. Et grafisk brukergrensesnitt (GUI) hjelper til under utvikling ved å fremheve fastvarestatus og parametere i sanntid for hver akse i robotimplementeringen (figur 6).

Oppsummering

Mens roboter ofte er assosiert med volumproduksjon, gjør fallende kostnadene at de er mer attraktive for andre applikasjoner der det kreves nøyaktighet, repeterbarhet eller lavere kostnader. Veksten i AGV og cobot-applikasjoner krever utviklingsløsninger og halvlederprodukter som er tilpasset deres behov, forenkler implementeringen og gjør prototyping enklere. Servo Drive RM med sitt brede utvalg av teknologi, for eksempel motorstyrt optimalisert MCU, effektive MOSFET og programvareutviklingsmiljø, samler alt som er nødvendig for de som starter på sin robot-reise.