Hva vil 5G gjøre for industriell automatisering?

Tilkobling er et nødvendig element i Industri 4.0 for å støtte datautvekslingen mellom fabrikkplattformen, kanten og skyen som omregner industrielle eiendeler til cyberfysiske systemer.

Denne artikkelen er 2 år eller eldre

Tilkobling er et nødvendig element i Industry 4.0 for å støtte datautvekslingen mellom fabrikkplattformen, kanten og skyen som omregner industrielle eiendeler til cyberfysiske systemer. Trådløs tilkobling er attraktivt for eiere og operatører av fabrikker, og gir fordeler som større fleksibilitet til å omplassere og omorganisere utstyr i et produksjonsområde, muligheten til å nå tidligere ikke-tilkoblede eiendeler og å skalere funksjonalitet ved å introdusere nytt utstyr uten komplisert planlegging og dyr omlegging av kabler. I tillegg gjør trådløse standarder som gir mobilitet nye typer tilkoblet utstyr, som for eksempel automatiserte guidede kjøretøyer (AGVer), i stand til å integreres med fabrikkstyringssystemer.

Ulike trådløse standarder og protokoller er i bruk. Fra enkel trådløs I/O, som brukes til å koble til små grupper av sensorer som ellers er vanskelig å nå eller festet til bevegelige deler, til store distribuerte trådløse sensornettverk (WSN) og fabrikk- og prosessautomatisering. De gir mange forskjellige fordeler og kommer med en rekke forbehold.

Flytte industrien fra kablet til trådløst nettverk

Bluetooth er en kjent standard som kan gi fordeler som brukervennlighet og stordriftsfordeler til industrielle applikasjoner.

Selv om Bluetooth kanskje er best kjent for bruksområder for nettverksoppbygging for forbrukernes personlige områder, oppfyller egenskaper som frekvenshoppende spredt spektrum (FHSS) og innebygde sikkerhetsfunksjoner, herunder kryptering og autentisering, industrielle krav for sameksistens, sikkerhet og anti-hacking-beskyttelse. Det gir en pålitelig måte for Ethernet-portadaptere å utveksle kontrolldata på ved hjelp av en protokoll som PROFINET. Ledere kan også enkelt bruke fastvareoppdateringer til utstyr via Bluetooth, uten å koble til en kabel, ved hjelp av en sammenkoblet smarttelefon.

Løsninger for kabelutskiftninger som Phoenix Contact Wireless MUX er avhengige av Bluetooth for å forenkle sammenkobling og tilkobling til en kontroller uten at det kreves konfigurasjon eller oppsett. Dette er spesielt nyttig når et lite antall digitale eller analoge signaler må utveksles mellom en kontroller og sensorer på en underenhet som er i bevegelse, som for eksempel en portal eller robotarm. Et enkelt trådløst MUX-par kan erstatte opptil 40 signalkabler.

Alternativt foretrekkes ofte sub-GHz-radioteknologi for tilkoblinger med lav datahastighet eller lengre rekkevidde og der det kreves lavt strømforbruk. Selv om standardprotokoller gir fordeler som interoperabilitet mellom flere leverandører, kan varemerkebeskyttede protokoller gi fordeler som en liten programvarebunke og funksjonalitet som er optimalisert for en gitt applikasjon. Sub-1GHz-teknologier kan tilby rimelig punkt-til-punkt-tilkobling.

Utfordringer ved fabrikk- og prosessautomatisering

Når det gjelder utveksling av kontrollsignaler på tvers av et nettverk for å administrere automatiserte maskiner og prosesser, er punktlighet avgjørende. Når det gjelder kablede tilkoblinger, ble Ethernet Time-Sensitive Networking (TSN) utviklet for å sikre ytelse i sanntid med determinisme og høy tilgjengelighet. En passende trådløs nettverksteknologi må ha den rette typen trafikkstyringsbestemmelser for å sikre deterministiske forsinkelsestider med minimal ventetid for å tillate presis kommunikasjon som er nødvendig for å kontrollere høyhastighetsmaskineri og minimere sikkerhetsrisikoen for ansatte i nærheten.

Wi-Fi kan være en kandidat her. Skjønt den maksimale datahastigheten kan støtte applikasjoner for industriell prosesskontroll, har forsinkelse og determinisme imidlertid ikke vært sentrale styrker ved de tidligste IEEE 802.11 WLAN-standardene rettet mot Wi-Fi-applikasjoner hjemme og på kontoret. Den siste spesifikasjonen, IEEE 802.11n, 802.11ac og de nyeste IEEE 802.11ax (ellers kjent som Wi-Fi 6), presenterer forbedringer som er ment å hjelpe Wi-Fi med å adressere blant annet fabrikkautomatiseringsprogrammer. Forbedringene omfatter høyere gjennomstrømning og datahastigheter og teknikker som raskere Clear Channel Assessment (CCA) og - i Wi-Fi 6 - Parameterised Spatial Reuse (PSR). Disse har minimert latensen forårsaket av den obligatoriske Listen Before Talk-atferden (LBT) som all teknologi som bruker ulisensiert radiospektrum må ta i bruk. Som et resultat er de senere standardene mye bedre egnet for applikasjoner for fabrikk- og prosessautomatisering enn deres forgjengere.

Et annet viktig spørsmål man må vurdere ved bruk av trådløs teknologi i en industriell kontekst, er at miljøet vanligvis inneholder farer som kan kompromittere datahastigheten, tilkoblingsavstanden og påliteligheten. Store metallgjenstander som maskiner og deler av bygningen som dekk og rulledører reflekterer radiobølger og forårsaker problemer med flere veier, mens tykke vegger og skillevegger kan blokkere eller dempe signalene. I tillegg kan andre kilder til radiosignaler, for eksempel RFID-utstyr og Wi-Fi-nettverk i nærheten, føre til forstyrrelser i miljøet.

Lett mobil forbindelse

Med fremveksten av Internet of Things (IoT) og Industrial Internet of Things (IIoT) er det etterspørsel etter tilkobling av eksterne enheter over avstander utenfor rekkevidde for kortdistanset punkt-til-punkt trådløs teknologi. Både mobilnettet og LPWAN-teknologi (Low-Power Wide-Area Network) kan potensielt tilby løsninger her. Historisk sett ble mobilnettet utformet for å gi høy båndbredde og stor kanalkapasitet for å møte forbrukerens krav til mobilitet. Som sådan pleier de å være dyre og energislukende for applikasjoner med lav datahastighet. LPWAN-teknologier som LoRaWAN og Sigfox tilbyr alternativer på lang avstand.

Nylig er spesifikasjoner som ble introdusert som en del av 4G-mobilstandardene, for eksempel smalbåndet NB-IoT og LTE-M for maskin-til-maskin-kommunikasjon, skreddersydd presist for å dekke behovene til IoT-operatører. Disse er imidlertid fortsatt orientert mot å koble til eksterne sensorer som har en tendens til å sende små pakker med data med jevne mellomrom. De mangler garantier for ventetid og determinisme, noe som er nødvendig for å muliggjøre ekstern prosesskontroll på tvers av mobilforbindelser.

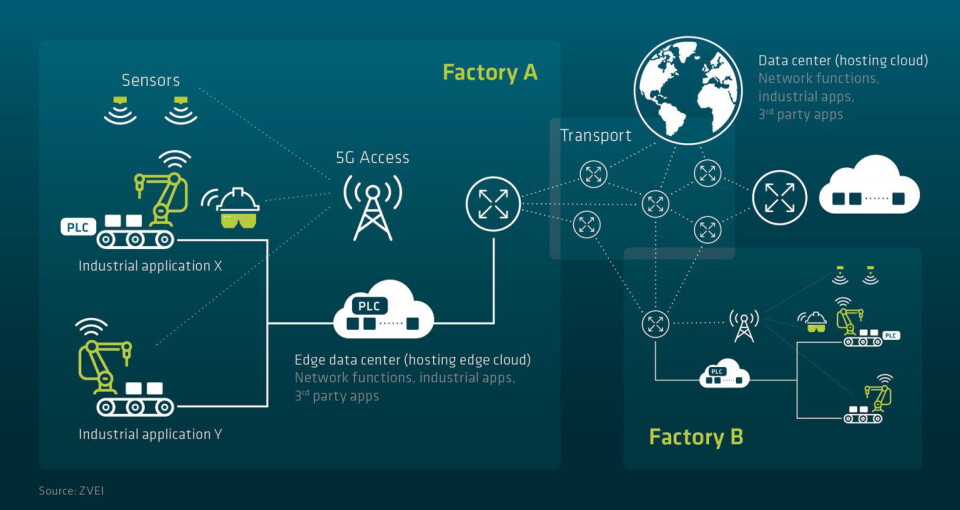

Ankomsten av 5G kan nå endre alt, slik at trådløst tilkoblede eiendeler i hele virksomheten (figur 1) kan kommunisere direkte med nettverket for alle formål, fra trådløs I/O og sensornettverk til tidskritisk nettverkskontroll.

Kan 5G gjøre alt?

I motsetning til tidligere mobilkommunikasjonsteknologi, omfatter 5G bestemmelser for Ultra-Reliable Low-Latency Communications (URLLC) og massiv maskintype kommunikasjon (mMTC) for å adressere industrielle applikasjoner, deriblant sensornettverk med høy tetthet og automatisering i høy hastighet. Disse gjør at 5G-tilkoblinger kan dekke behovene til prosessautomatisering og fabrikkautomatiseringsoppgaver som bevegelseskontroll, kontroller-til-kontroller-kommunikasjon, lukket sløyfe-kontroll og kommunikasjon med mobile roboter og forvaltning av anleggsmidler, fjernovervåking og vedlikehold og distribuert sensornettverking i en skala som tidligere ikke kan oppnås. Den høye båndbredden, lave latenstiden og påliteligheten til 5G tillater også utvidet virkelighet-applikasjoner å bistå produksjonspersonell og serviceteknikere.

5G kan integreres med kablet teknologi på samme maskin eller produksjonslinje, og det er også innebygde sikkerhetsbestemmelser for å sikre tilgjengelighet, integritet og konfidensialitet. I tillegg gir 5G-spesifikasjonene funksjonaliteten som trengs for å integrere 5G med kablet Ethernet TSN for tilfeller av industriell automatiseringsbruk.

Mens Third-Generation Partnership Project (3GPP) er ansvarlig for å utvikle 5G-standarder, har 5G Alliance for Connected Industries and Automation (5G-ACIA) blitt dannet for å sikre at løpende standardutvikling fortsetter å tilfredsstille behovene til industrielle brukere.

5G i fabrikk- og prosessautomatisering

3GPP har definert fire trafikklasser for brukstilfeller for fabrikk- og prosessautomatisering og har bestemt QoS-krav (Quality of Service) for hver. De viktigste QoS-parameterne er tjenestetilgjengelighet, pålitelighet for tjenester, ende-til-ende-ventetid og brukeropplevd datahastighet. Sekundære krav omfatter meldingsstørrelse, overføringsintervall, overlevelsestid, brukerutstyrets hastighet (UE), antallet UE og tjenesteområde. Ytterligere krav som punktlighet, posisjonering og tidssynkronisering og generelle QoS-krav gjelder for alle kommunikasjonstjenester.

Blant de fire trafikklassene er periodisk deterministisk kommunikasjon underlagt de strengeste kravene. For disse sikrer 5G ende-til-ende latens ned til 0,5 ms og tidssynkronisering bedre enn 1 μs for applikasjoner for bevegelseskontroll.

Videre tillater spesifikasjonene kutting og isolering som lar brukerne opprette flere uavhengige virtuelle nettverk for å håndtere ulike kommunikasjonsoppgaver.

Med fremkomsten av 5G kommer også organisasjonens mulighet til å etablere private nettverk, også kjent som Non-Public Networks (NPN), for å forhindre offentlige tjenester som telefonsamtaler, QoS for video og internettrafikk for industrielle applikasjoner. NPN kan implementeres som et frittstående privateid nettverk installert på brukerens nettsted, for eksempel et fabrikkgulv eller et industrianlegg. På den andre siden kan en NPN opprettes som et virtuelt nettverk som er vert på et offentlig nettverk. Det er mulighet for tjenestekontinuitet mellom ikke-offentlige og offentlige 5G-nettverk og støtte for mobilitet mellom 5G- og 4G-nettverk.

Mens 5G forbereder seg på å aktiveres i industrielle applikasjoner, har Siemens demonstrert et privat frittstående 5G-nettverk i et industrielt miljø. Dette nettverket brukes til å teste forskjellige aspekter av 5Gs ytelse i industrielle sammenhenger, for eksempel påliteligheten til trådløs kommunikasjon, dens atferd i sanntid og sikkerheten i samspill mellom mennesker og maskiner. Selskapet planlegger å lansere den første industrielle 5G-ruteren, SCALANCE MUM856-1, våren 2021. Ruteren er utviklet for applikasjoner i krevende industrimiljøer og kommer i et IP65-kabinett, støtter 4G og 5G, og kan brukes i både offentlige og private 5G -campusnettverk.

5G for distribusjon i hele miljøet

Etter hvert som produksjonen fortsetter å bli smartere, autonom og avhengig av fjernkontroll, styring og vedlikehold, blir ytelseskravene til trådløse tilkoblinger stadig strengere. Kjente og etablerte standarder som Bluetooth og Wi-Fi har utviklet seg for å dekke behovene for høy pålitelighet, rask datagjennomstrømning og lav ventetid. På den andre siden gir 5G nå muligheten til å koble seg direkte til et bredt spekter av industrielle eiendeler, og tilbyr ytelse, skala og pålitelighet for å adressere applikasjoner som spenner fra sensornettverk i stor skala til automatisering i høy hastighet.

Ytterligere 5G-ressurser: https://resources.mouser.com/5g