Mønsterkort:

Bærekraftige materialer kan endre mønsterkortproduksjonen

Elektronikkindustrien står overfor et veiskille. Nye resirkulerbare og biologisk nedbrytbare materialer, sammen med smartere produksjonsmetoder, kan drastisk redusere miljøavtrykket fra kretskort.

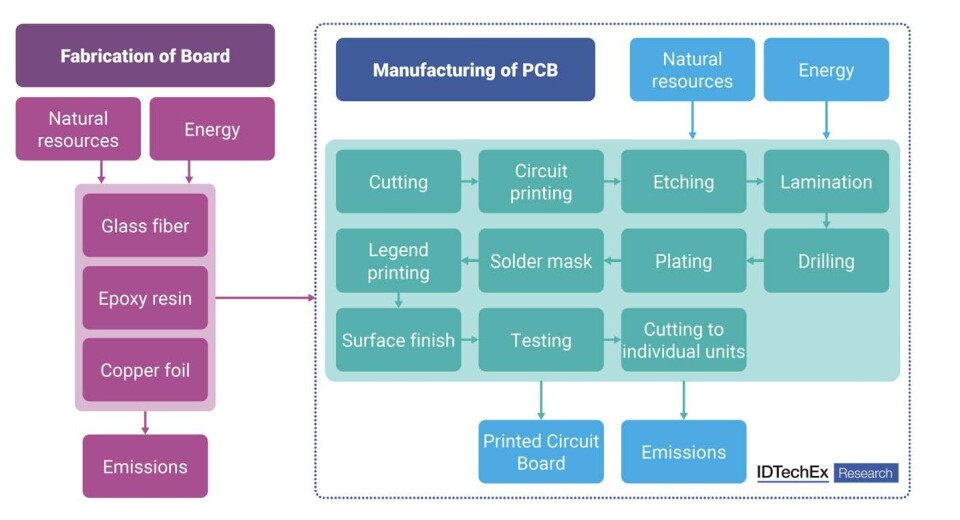

Produksjonen av konvensjonelle mønsterkort (PCB) er i dag både energikrevende, ressursintensiv og skadelig for miljøet. Prosessen innebærer ofte bruk av ikke-gjenvinnbare materialer og farlige kjemikalier, og genererer store mengder avfall. Nye gjenvinnbare og nedbrytbare materialer, kombinert med mer effektive produksjonsmetoder, kan bli nøkkelen til en grønnere elektronikkindustri.

Muligheter og utfordringer

Ifølge markedsanalyseselskapet IDTechEx har flere lovende teknologier nådd et nivå der de nærmer seg fullskala kommersiell bruk. Likevel gjenstår utfordringer knyttet til kostnad og ytelse før de kan erstatte dagens standardløsninger.

Nye substrater

FR4 – en glassfiberarmert epoksyharpiks – har i flere tiår vært det dominerende substratet for PCB. Materialet er lett, sterkt og kostnadseffektivt. Men det har en betydelig svakhet: det er ikke gjenvinnbart og kan inneholde halogenerte flammehemmere som frigjør giftige gasser ved forbrenning. Dette gjør det lite egnet i en fremtid med sirkulære materialstrømmer.

Lin og jute

Et av de mest spennende alternativene er JIVA Soluboard, et biologisk nedbrytbart substrat laget av lin- og jute-fibre. Materialet løses opp i 90 °C varmt vann, slik at komponenter kan demonteres og edelmetaller gjenvinnes. Selskapene Microsoft, Infineon og Jaguar tester nå Soluboard, ikke bare for miljøgevinsten, men også som et bidrag til å redusere det globale e-avfallet.

PLA

Også polymelkesyre (PLA) trekkes frem som et potensielt bærekraftig alternativ, spesielt i fleksible PCB-er. PLA kan produseres av organisk industrirest og brytes naturlig ned. Dagens fleksible kretskort lages vanligvis av polyimid, som er vanskelig å erstatte på grunn av høye krav til varmebestandighet og mekaniske egenskaper. PLA tåler temperaturer opptil 140 °C – lavere enn polyimid og FR4 – men er likevel kompatibel med prosesser som sølvblekk-sintring. Forskningsinstituttet VTT og flere selskaper har allerede vist lovende resultater i prototypefasen.

Resirkulert tinn

Lodding er en kritisk del av PCB-produksjonen, og globalt brukes rundt 180 000 tonn primærtinn årlig. Mye av dette kommer fra gruver i Kina, Indonesia og Myanmar – områder der utvinningen har betydelige miljøkonsekvenser.

Mayerhofer Elektronik har som første aktør demonstrert at sekundærlodding med resirkulert tinn kan holde samme kvalitet som primærtinn, bekreftet gjennom røntgendiffraksjon. Tinnet fremstilles ved smelting av metallavfall og metalloksider. I dag resirkuleres bare rundt 30 % av det globale tinnforbruket, noe som gir stort potensial for å redusere miljøbelastningen.

Sekundært kobber

Sekundært kobber trekkes også frem som et viktig satsingsområde. Tyskland har gått foran med sin Nasjonale strategi for sirkulær økonomi (NKWS), som blant annet har som mål å halvere råvareforbruket per innbygger innen 2045 og doble andelen resirkulerte materialer i industrien.

Additiv produksjon

Tradisjonell PCB-produksjon starter ofte med at en hel flate dekkes med kobber, før man borer hull og etser bort opptil 70 % av metallet for å danne kretsmønsteret. Denne prosessen krever store mengder etsende kjemikalier, som jern(III)klorid eller kobber(II)klorid.

En mulig løsning er additiv produksjon, der kobber kun påføres der det trengs. Dette reduserer både materialforbruk og kjemikaliebruk, men krever kostbare investeringer i nytt produksjonsutstyr. En mer umiddelbar forbedring kan oppnås gjennom etsmiddel-regenereringssystemer, som gjenvinner både kobber og kjemikalier fra prosessen. Slike systemer har vært kommersielt tilgjengelige i over ti år, og kan redusere forbruket av saltsyre med opptil 95 % og tredoble levetiden til etsestoffene. Tilbakebetalingstiden ligger typisk mellom seks og atten måneder.

Veien videre

Økt bruk av gjenvinnbare og nedbrytbare materialer, kombinert med bedre utnyttelse av råvarer, kan gi betydelige miljøgevinster og redusere energiforbruket i elektronikkproduksjonen. Selv om kostnad, produksjonsytelse og standardiseringskrav fortsatt er barrierer, peker utviklingen i retning av en elektronikkindustri som i langt større grad kan inngå i en sirkulær økonomi.